隨著全球工業4.0浪潮的推進,工業互聯網已成為推動制造業轉型升級的關鍵力量。在這一背景下,賽輪集團憑借其自主研發的工業互聯網平臺——“橡鏈云”,成功打造了企業數字化轉型的標桿,為行業提供了可復制的實踐經驗。

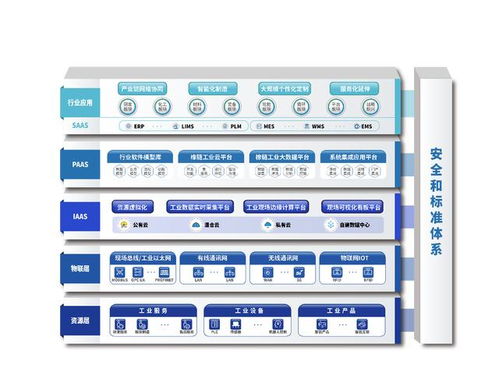

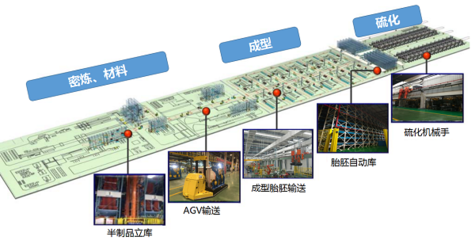

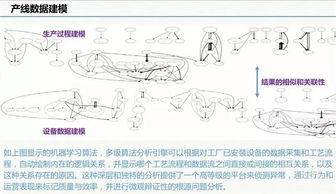

“橡鏈云”平臺深度融合了物聯網、大數據、云計算及人工智能等前沿技術,構建起覆蓋輪胎研發、生產、供應鏈管理和售后服務的全鏈條數字化體系。通過實時采集設備運行數據、工藝參數和質量信息,平臺實現了生產過程的透明化與智能化管控。例如,在輪胎硫化工藝中,系統通過分析歷史數據與實時傳感器信息,動態調整溫度、壓力參數,使產品的一次合格率提升超過5%。

在數據服務層面,“橡鏈云”突破了傳統工業系統的信息孤島困境。平臺整合了供應商、生產線、物流與客戶終端的數據流,構建了統一的數據資產庫。基于機器學習算法,平臺能夠預測設備故障風險,提前兩周發出維護預警,使設備綜合效率(OEE)提升至90%以上。通過分析全球市場銷售數據與輪胎磨損數據,賽輪集團可精準洞察區域需求特征,指導新品研發與庫存優化,實現了研發周期縮短20%、庫存周轉率提升15%的顯著效益。

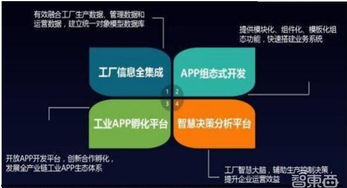

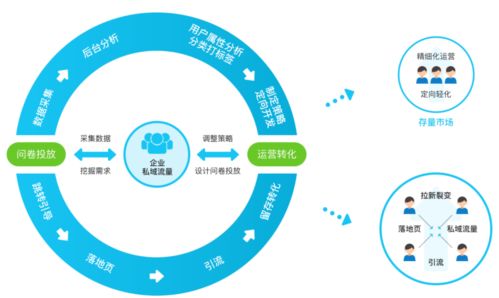

更為重要的是,“橡鏈云”探索出了工業互聯網平臺的社會化賦能路徑。平臺不僅服務于賽輪自身,還向產業鏈上下游企業開放數據接口,提供協同制造、質量追溯和供應鏈金融等增值服務。例如,中小橡膠企業可通過平臺接入標準化質量檢測模塊,以較低成本實現品控數字化;物流公司則能依據輪胎實時數據優化運輸路線,降低燃油消耗。這種“平臺+生態”的模式,有效推動了橡膠行業整體數字化水平的提升。

賽輪集團的實踐表明,工業互聯網的核心價值在于數據驅動的決策優化與資源重構。隨著5G、數字孿生等技術的融合應用,“橡鏈云”將持續深化數據挖掘能力,探索預測性維護、碳足跡追蹤等創新場景,為工業互聯網賦能實體經濟樹立更豐富的實踐范式。